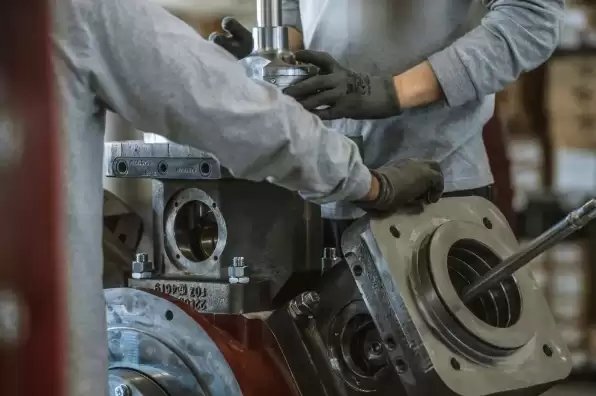

Качество продукции гарантируется процессом, который полностью осуществляется в SAFE, с применением итальянского сырья и синтезом ручного труда и технологий. Кропотливая работа, выполненная с мастерским подходом, сочетает в себе высокую квалификацию и специализированную подготовку.

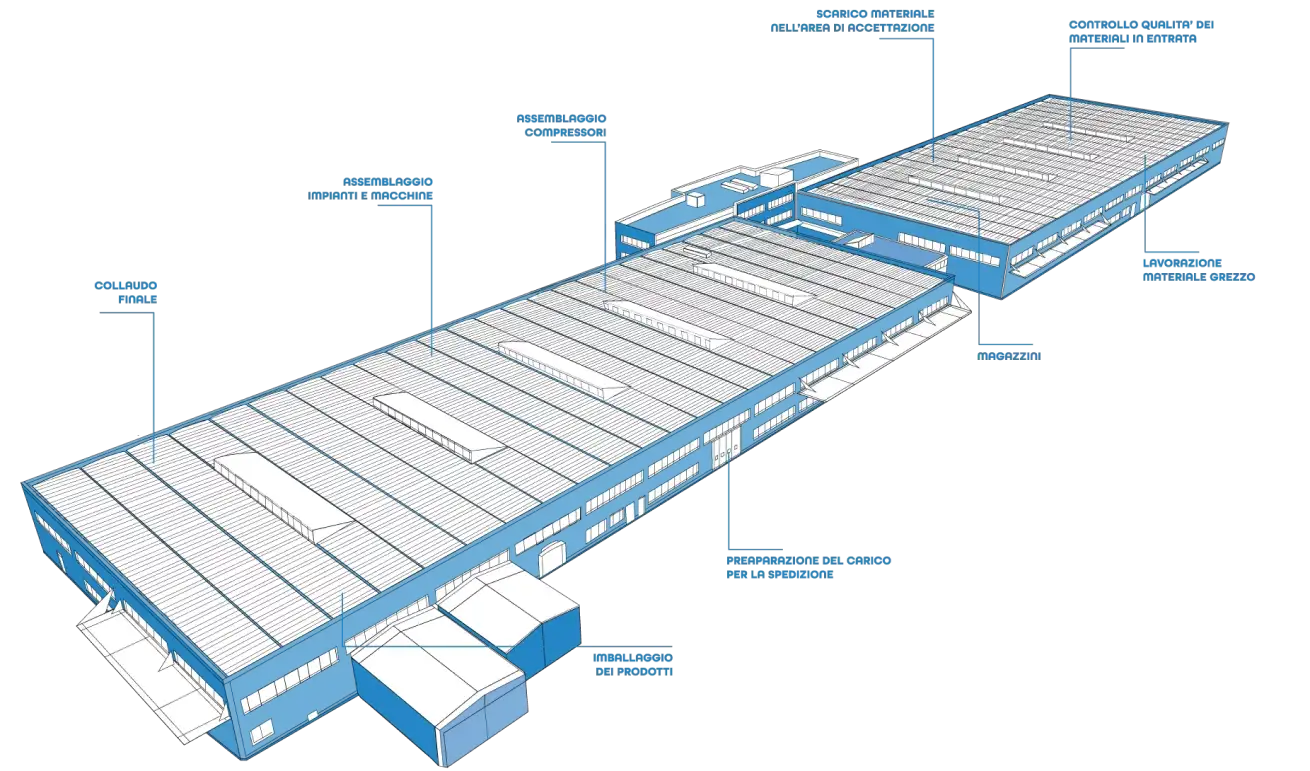

13.057 m2

1,692 m2

550 m2

4,486 m2

5,489 m2

Специализированный персонал проверяет продукцию и сопроводительные документы, осуществляя идентификацию материала и выполняя проверки, предписанные внутренними процедурами. Компоненты проходят тестирование во время приемки в соответствии с процедурой контроля качества. Материалы хранятся в выделенных зонах и вертикальных складах в соответствии с типом продукции, ожидая отгрузки клиенту или применения в производстве.

Сырье нарезается в соответствии с размерами, необходимыми для обработки на станках. За этим следуют токарные и фрезерные работы, выполняемые на инновационном оборудовании.

Сборка компрессора и системы производится техническими экспертами SAFE в соответствии с проектной документацией, на основе спецификации материалов, схем и соответствующих стандартов.

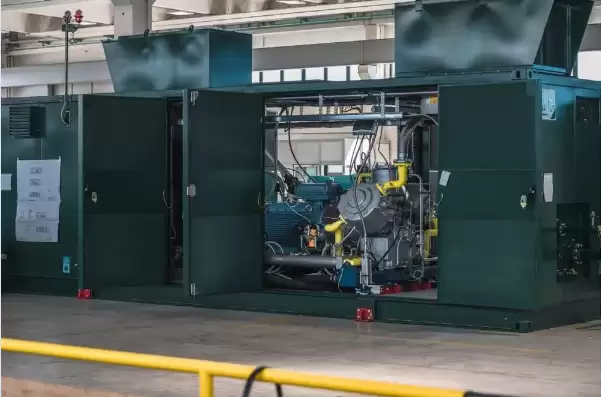

Сердце системы — это компрессор, который может быть установлен внутри шкафа, если это предусмотрено требованиями заказчика. Вся конструкция спроектирована с учетом снижения уровня шума и окрашена с использованием специальных красок, соответствующих требованиям по минимальному воздействию на окружающую среду.

К системе может быть добавлено другое оборудование, такое как каскадные системы баллонного ресивера, колонки, воздухоохладители или осушители. Все они произведены компанией SAFE и спроектированы с целью оптимизации использования пространства.

По завершении сборки система подвергается функциональным испытаниям и проверке на утечку с полным соблюдением норм безопасности в специально отведенной для этого зоне. Также проводится тестирование колонок для проверки их правильной работы и точной калибровки. По окончании работ составляется отчет с данными системы, показателями производительности и результатами тестирования.

Товары, которые подлежат отправке, аккуратно упаковываются и защищаются для гарантии их целостности и безопасности, а также для предотвращения повреждений в процессе транспортировки. Решение затем загружается с помощью специального оборудования и отправляется заказчику, при этом вся необходимая документация прилагается.

Контроль качества является краеугольным камнем всей производственной цепочки: от поступления материалов до их обработки и вплоть до сборки и тестирования всего решения. Начиная с момента приемки сырья, документация проверяется и подвергается контролю. При отрицательном результате проверки на соответствие спецификациям SAFE материал может быть отклонен, возвращен поставщику или подлежать переработке. Готовая продукция проходит серию проверок для обеспечения правильного производства и функциональности каждого компонента. После этого все решения подвергаются пробным испытаниям и проверкам перед отправкой заказчику. Процесс тестирования занимает 4 часа и проходит в специально отведенной зоне, разделенной на 4 секции, все из которых соответствуют стандартам безопасности по трем факторам риска: газ, давление и электричество. Большая площадь поставок позволяет:

Увеличить производственные мощности

Снизить риски, связанные с безопасностью

Сократить сроки доставки

Повысить надежность продукта и производительность

Наша продукция соответствует целому ряду сертификатов ЕС, которые подтверждают ее соответствие и пригодность к продаже: MSD для машин, ATEX для продукции, работающей во взрывоопасных средах, PED в отношении давления, EMC для электротехнической продукции и LUM для низкого напряжения.